Сізде әлі де жаңа көліктің сенімділігіне күмән бар ма?Газель? TEST-TRUCK бағдарламасын пайдаланып, көлікті 2-ден 10 күнге дейін сынақ жұмысына алып, оны іс жүзінде тексеретін уақыт келді!

жаңа өндіріс-жаңа көлік

-

17 млрд руб.NEXT буынының автомобиль өндірісін құруға және ұйымдастыруға инвестициялар

-

600 гектарқазіргі заманғы өндірістік алаңдардың жалпы ауданы

-

583өнеркәсіптік роботтар

Горький автомобиль зауытының өндірістік қуаты үнемі жаңартылып отырады. Соңғы 4 жылда ғана NEXT буынының автомобильдерін өндіріске енгізу аясында кәсіпорында:

- • жеңіл коммерциялық көліктерге арналған Тәуелсіз алдыңғы суспензия желісі;

- • А класындағы автоматтандырылған штамптау цехы;

- • Ресейдегі ең жоғары технологиялық бояу кешені;

- • автоматтандыру деңгейі 85 болатын кабиналар мен шанақтарды дәнекерлеудің жаңа желілері%

Ресейдегі ең жоғары технологиялық бояу кешені Eisenmann

Өнімділік-бір ауысымда 520 автомобиль

Төрт негізгі принцип

ГАЗ өндірістік жүйесі

Тапсырыс беруші тек түпкілікті тұтынушыны ғана емес, сонымен қатар ішкі Тапсырыс берушіні де білдіреді (келесі өндірістік кезеңді іске асыру үшін өнім түсетін учаске, цех, тіпті алдыңғы кезеңге қатысты кейінгі оператор). Жеткізуші үшін бұл өнімді Берілген технологиялық және сапа параметрлеріне сәйкес қатаң түрде жасау керек дегенді білдіреді.

Адамның дамуына инвестициялар ең тиімді болып табылады, өйткені адамның өзі дамып, өндірістің басқа факторларына да әсер етеді: әдістер, технологиялар, жабдықтар, Материалдар. Кез-келген қызметкер, егер ол адал жұмыс істесе және компанияның дамуына үлес қосса, онда ол кәсіпорынға қажет және оның жұмысы лайықты марапатталатынына сенімді болуы керек.

Өндіріс процесі үнемі жетілдіріліп отыруы керек. Жетілдірудің негізі-бүкіл өндірістік процесті анықтайтын және үнемі жетілдіріліп отыратын жұмыс стандарттары (жұмыс орнын ұйымдастыру, Сапа, операциялардың реттілігі және т.б.). Үздіксіз жақсартулардың негізгі идеясы (кайдзен) қол жеткізілген нәтижелерге ешқашан тоқтамау керек, өзгеріс процесі күнделікті үздіксіз жұмыс болуы керек.

Өндіріске қатысты шешімдер кабинеттерде емес, проблема туындайтын немесе жақсарту қажет өндірістік алаңда (гембе) қабылдануы тиіс. Басшылар мен көмекші қызметтердің күш – жігері негізгі жұмыс орындалатын және өнім жасалатын жерге-өндіріске бағытталуы керек. Онда проблемалар шешіледі және жетілдірулер енгізіледі, проблемалардың туындау себептерін талдау және жою бойынша кеңестер өткізіледі.

NEXT БУЫНЫНА АРНАЛҒАН ЖАҢА ӨНДІРІСТЕР

-

1 кезеңштамптау

-

2 кезеңдәнекерлеу

-

3 кезеңбояу

-

4 кезеңҚұрастыру құбыры

-

5 кезеңБасқару жүйесі

сапасы

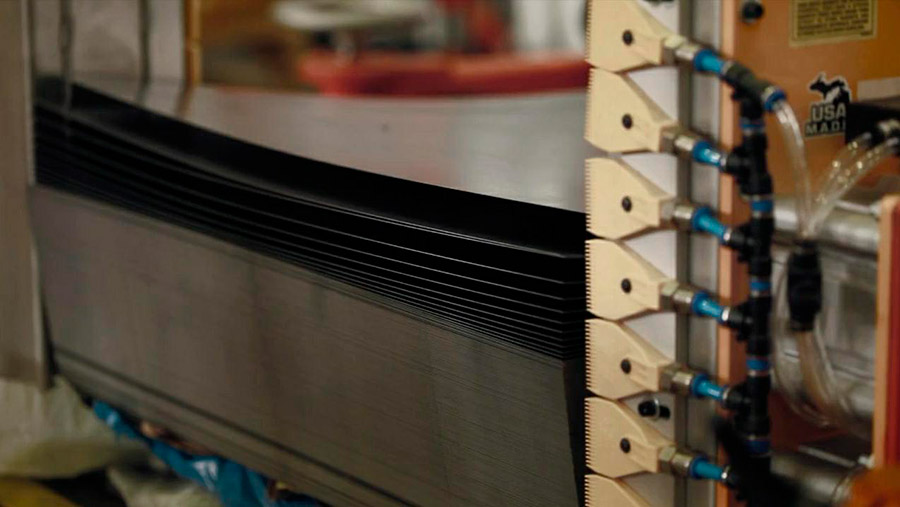

Автоматтандырылған А класындағы штамптау желісі соңғы буын KUKA көпфункционалды алты осьті роботтармен және LG штамптау престерімен жабдықталған. Желіде үлкен өлшемді бөлшектер, соның ішінде бүйір қабырғалардың беткі панельдері, негіздер, жылжымалы және бұралмалы есіктер шығарылады. Жаңа желіні құру бөлшектердің жоғары дәлдігін және жоғары өнімділікті қамтамасыз етті.

-

7800 тоннаға дейін күш беретін қуатты престер

-

6-8 дет./мин.Желі қуаты

-

9 900 тоннNEXT отбасылық модельдерін өндіруге арналған штамптау қондырғысының жалпы салмағы

ПРОЦЕСС

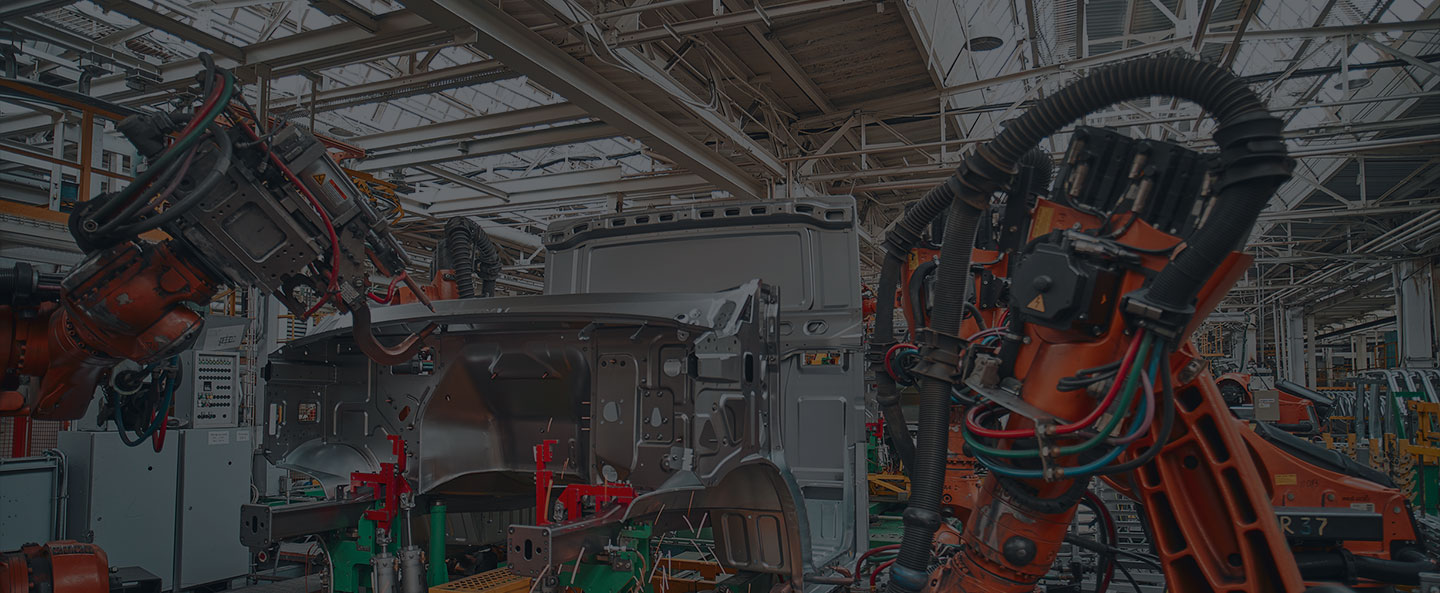

NEXT отбасының автомобильдерінің шанақтары мен кабиналарын дәнекерлеу заманауи автоматты дәнекерлеу желілерінде жүзеге асырылады. Жаңа дәнекерлеу кешенін орнатуды кореялық LG компаниясының мамандары ресейлік инженерлермен бірлесіп жүзеге асырды. Интеллектуалды басқару жүйесі өндіріс процесін толық бақылауды жүзеге асырады. Кері байланыс механизмінің арқасында жүйе қажет болған жағдайда желі параметрлерін автоматты түрде реттейді

-

98"ГАЗель NEXT" фургондарын дәнекерлеу желісінде жапондық Fanuc роботтары

-

100Кабина дәнекерлеу желісіндегі неміс өндірісінің роботтары (KUKA)

-

85 %Операциялар автоматты режимде орындалады

-

6000"ГАЗель NEXT" фургонының корпусындағы дәнекерлеу нүктелері

-

< 0,2 ммӘр нүктеде рұқсат етілген ең үлкен ауытқу

-

700 кгЕң қуатты роботтың жүк көтергіштігі

-

Кері байланыс механизмі бар интеллектуалды басқару жүйесі

ПРОЦЕСС

-

13 кезеңТазалау, бетін дайындау және праймерлеу

-

22 жүйелерКондиционерлеу жүйелері

-

1 микронАуаны тазарту дәрежесі

-

Француздық Sames фирмасының алты осьті роботтары ішкі және сыртқы қуыстардың автоматтандырылған бояуын қамтамасыз етеді

ПРОЦЕСС

Машиналарды құрастыру желісіне орнатудың кезектілігін анықтау үшін "Хейджунка"принципі қолданылады. Тәжірибелі технологтар конвейердің ай бойы мүмкіндігінше теңдестірілген жұмысын қамтамасыз ету үшін өндірісте көп уақытты қажет ететін және аз уақытты қажет ететін модельдердің ауысу тәртібін анықтайды. Құрастыру желісі механикаландырудың жоғары дәрежесіне ие.

-

520Ауысымдағы автомобильдер-басты Газель конвейердің қуаты

-

44 өндірістік желіде борттық автомобильдер, шасси, фургондар, шағын автобустар және Орташа жүк көліктері жиналады

-

220 мин."ГАЗель NEXT" 1 автокөлігін құрастырудың орташа уақыты

ПРОЦЕСС

сапаны басқару жүйесін құру

неден басталады?

-

1 кезеңСапа бойынша сенімді Статистика алу (тұтынушылар мен дилерлерден ақаулар бойынша толық ақпарат алу, кепілдік бойынша өтініштерді есепке алудың автоматтандырылған және жедел жүйесін құру).

-

2 кезеңКомпоненттерді жеткізушілерді таңдау және мақұлдау жүйесін құру, олардың өндірістік процестердің тұрақтылығы мен жеткізілетін өнімнің сапасын қамтамасыз ету қабілеті шешуші рөл атқарады.

-

3 кезеңӨндіріс процесіне сапаны бақылауды енгізу.

СӘЙКЕСТІК СЕРТИФИКАТТАРЫ